「生産情報システムとは?製造業の効率化と導入事例を解説」

生産情報システムは、製造業において生産プロセス全体を可視化し、効率化を図るための重要なツールです。このシステムは、工場内で発生するさまざまなデータを一元管理し、リアルタイム監視やデータ分析を通じて品質向上やコスト削減を実現します。特に、IoT技術やAIを活用した先進的な生産管理が可能になることで、現代の製造業にとって不可欠な存在となっています。

本記事では、生産情報システムの基本構成や導入メリット、実際の導入事例を詳しく解説します。また、トヨタ自動車や日産自動車といった大手メーカーの成功事例を通じて、どのように現場の効率化が図られているのかを考察します。さらに、今後の展望としてクラウド化の動向や、データ品質・セキュリティ対策などの課題についても触れていきます。

製造業において生産情報システムを導入する際には、生産管理システム(PMS)や製造実行システム(MES)との違いを理解することが重要です。これらのシステムがどのように連携し、連続生産や大量生産といった異なる製造形態に対応しているのかについても説明します。

イントロダクション

生産情報システムは、製造業におけるあらゆる情報を一元管理し、生産効率の向上を実現するための重要なツールです。近年、製造業ではデジタル化やIoT技術の進展に伴い、従来のアナログな生産管理手法から脱却する必要性が高まっています。このシステムを導入することで、現場のリアルタイムデータ収集や品質管理、さらにはサプライチェーン全体の最適化が可能となります。

特にグローバル競争が激化する現代において、製造業が生き残るためには生産プロセスの可視化と迅速な意思決定が不可欠です。生産情報システムはこれらの課題を解決し、コスト削減やリードタイム短縮といった具体的なメリットをもたらします。また、AIやビッグデータ分析との連携により、従来では難しかった予測保全や需要予測も可能になってきています。

本記事では、生産情報システムの基本概念から導入事例、さらには今後の技術トレンドまでを詳しく解説します。製造業の経営者や現場責任者の方々にとって、自社の競争力を高めるためのヒントが得られる内容となっています。

生産情報システムの基本概念

生産情報システムとは、製造業におけるあらゆる情報を一元管理し、生産プロセスの効率化を図るための統合的なシステムです。データ収集から分析、報告までを一貫して行うことで、現場の意思決定を迅速化し、品質管理やコスト削減を実現します。特に、リアルタイム監視機能を備えたシステムは、異常発生時の早期対応を可能にし、生産ラインの停止リスクを低減します。

このシステムの核心は、製造現場と管理部門の間で情報をシームレスに共有する点にあります。従来は紙ベースや個別システムで管理されていたデータをデジタル化し、可視化することで、課題の発見と改善が容易になります。例えば、設備稼働率や不良品率といった指標を常時モニタリングできるため、生産性向上に向けた具体的な対策を講じることが可能です。

さらに、AIやIoTといった先進技術との連携により、従来の生産管理システムを超えた価値を生み出しています。予測メンテナンスや自動最適化といった機能は、人的ミスの削減と資源の有効活用に貢献し、製造業の競争力を高める重要な要素となっています。

生産情報システムの主な構成要素

生産情報システムは、製造業の生産プロセスを効率化するために設計された統合的な情報管理プラットフォームです。その中核となるのはデータ収集機能で、工場内の機械やセンサーからリアルタイムで生産データを取得します。これらのデータは分析ツールによって処理され、生産ラインの状況を可視化します。

さらに、報告システムによって管理者や現場スタッフが必要な情報を迅速に共有できるようになります。データの長期保存も重要な要素であり、過去の生産実績を参照することで品質改善やトラブルシューティングに役立ちます。セキュリティ対策も不可欠で、機密性の高い生産データを外部脅威から保護します。最後に、運用管理機能によってシステム全体の安定稼働を維持し、製造現場の効率化を継続的にサポートします。

生産情報システムの導入効果

生産情報システムを導入することで、製造業において生産性の向上や品質管理の強化といった効果が期待できます。システムによって生産現場のデータを一元管理できるため、リアルタイム監視が可能となり、問題発生時の迅速な対応が実現します。これにより、不良品の削減や設備の稼働率向上につながり、結果としてコスト削減効果も得られます。

さらに、データ分析機能を活用することで、生産プロセスのボトルネックを特定し、効率的な改善施策を打ち出せます。過去の生産実績と比較しながら最適な生産計画を立案できるため、リードタイム短縮や在庫最適化にも貢献します。特に多品種少量生産が主流となっている現代の製造業では、こうした柔軟な対応力が競争優位性を生み出します。

また、トレーサビリティの確保も重要な効果の一つです。製品ごとの製造履歴を追跡可能にすることで、万が一の不具合発生時にも原因究明が迅速に行えます。これにより、顧客満足度の向上やブランド信頼性の維持につながります。加えて、生産情報の可視化によって現場作業員の意識改革も促進され、継続的改善の文化が根付くという副次的な効果も見逃せません。

生産情報システムの導入事例

生産情報システムの導入事例として、トヨタ自動車の事例が代表的です。同社は生産ライン全体の情報を一元管理するシステムを導入し、リアルタイム監視とデータ分析を可能にしました。これにより、不良品の発生を即座に検知し、工程改善に繋げることで生産効率の向上を実現しています。特に、IoT技術を活用した設備の状態監視は、予知保全にも効果を発揮しています。

日産自動車では、生産情報システムをサプライチェーン管理に応用しています。部品調達から完成車出荷までの全工程を可視化し、在庫最適化やリードタイム短縮を図っています。さらに、AIによる需要予測を組み込むことで、より精度の高い生産計画の立案が可能になりました。これらの取り組みにより、同社はコスト削減と納期遵守率の向上を同時に達成しています。

中小企業においても、クラウド型の生産情報システムの導入が増えています。初期投資を抑えつつ、リモート監視やモバイル対応といった現代的な機能を活用できる点が評価されています。ある金属加工メーカーでは、システム導入後作業効率が30%向上し、人的ミスの大幅な減少も報告されています。このように、規模にかかわらずデジタル化の効果は顕著です。

生産情報システムの今後の展望

生産情報システムの今後の展望として、AI技術やIoTデバイスのさらなる活用が期待されています。これらの技術を組み合わせることで、リアルタイムでのデータ収集と分析が可能になり、より高度な生産管理が実現できるでしょう。特に予知保全や需要予測の精度向上により、無駄のない生産計画の立案が可能になります。

また、クラウドベースのシステムへの移行が加速すると見られています。クラウド化により、複数の工場やサプライヤー間でのデータ共有が容易になり、サプライチェーン全体の最適化が進むでしょう。ただし、その際にはサイバーセキュリティ対策が一層重要となり、堅牢なセキュリティ体制の構築が不可欠です。

デジタルツイン技術の進展も注目すべきポイントです。仮想空間上で実際の生産ラインを再現し、シミュレーションを行うことで、リスクを最小限に抑えた効率的な生産システムの設計が可能になります。これにより、新製品の開発期間短縮やコスト削減が期待できます。

生産情報システムの課題と解決策

生産情報システムの導入においては、いくつかの課題が存在します。特にデータ品質の問題は深刻で、異なるシステム間でのデータ形式の不一致や、人手による入力ミスなどが発生しやすい傾向があります。こうした問題を放置すると、分析結果の信頼性が低下し、意思決定に悪影響を及ぼす可能性があります。

セキュリティ面でのリスクも無視できません。製造業では機密情報や知的財産を扱うケースが多く、サイバー攻撃や内部不正による情報漏洩への対策が急務です。さらに、既存システムとの互換性の問題もあり、スムーズな移行が難しい場合があります。

これらの課題に対処するため、AIを活用したデータ検証やブロックチェーン技術を用いた改ざん防止策が有効です。また、段階的なシステム導入やクラウドベースのソリューションを採用することで、コスト削減と柔軟な運用を両立できます。従業員教育を徹底し、データ入力の標準化を図ることも重要な解決策と言えるでしょう。

生産管理システムと製造実行システムの違い

生産情報システムを理解する上で、生産管理システムと製造実行システムの違いを明確にすることは重要です。生産管理システムは主に生産計画や資材調達、在庫管理など、製造プロセスの上流工程を管理することを目的としています。一方、製造実行システムは実際の製造現場での作業指示や進捗管理、品質チェックなど、製造プロセスの実行段階をサポートします。

生産管理システムはより経営層に近い視点で製造全体を最適化する役割を担っています。これに対し製造実行システムは現場作業員との連携を重視し、リアルタイムなデータ収集とフィードバックを行うことに特化しています。両者は相互に連携しながら、製造業の効率化を実現するための重要な役割を果たしています。近年ではこれらのシステムを統合したプラットフォームの導入が増えており、よりシームレスな情報連携が可能になっています。

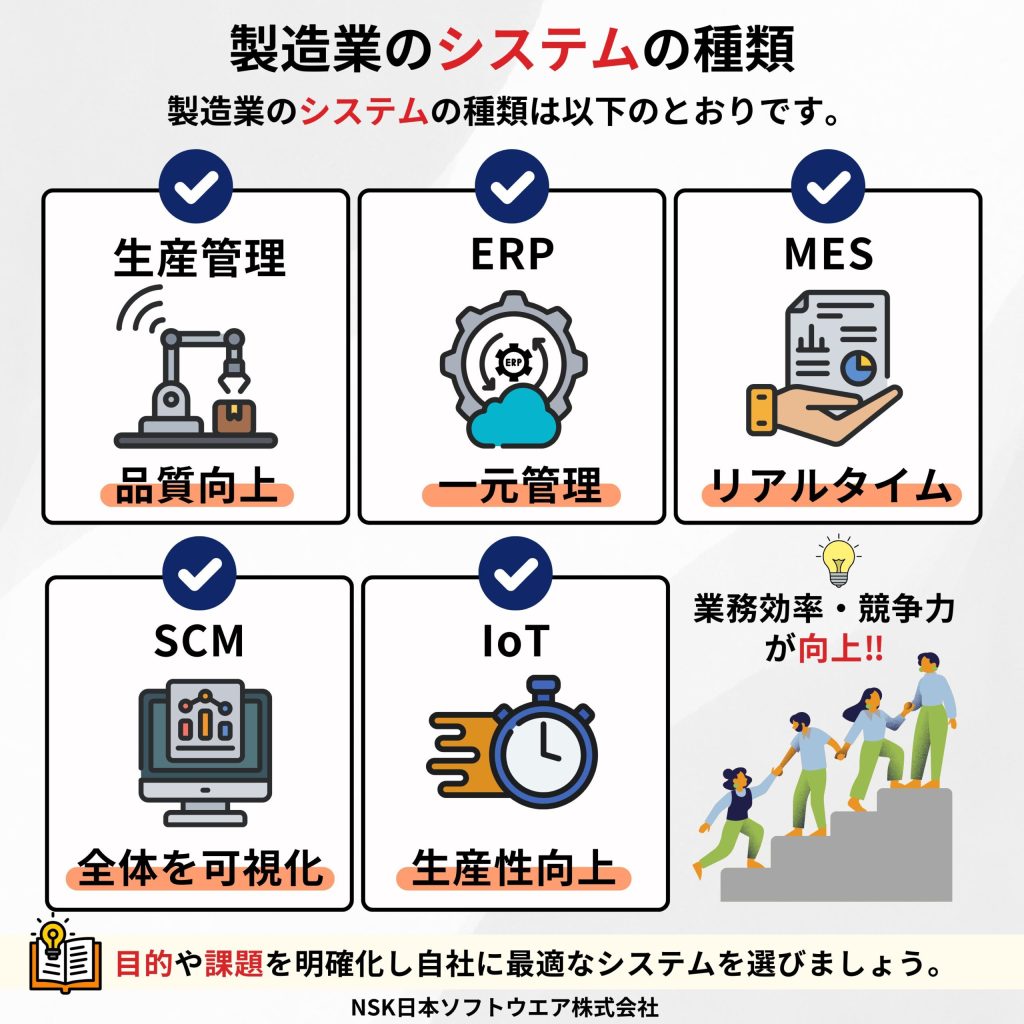

製造システムの種類

製造システムには様々な種類があり、それぞれの生産形態に適した方式が採用されています。連続生産システムは化学プラントや食品加工などで用いられ、原料を途切れることなく処理・加工する方式です。このシステムでは24時間稼働が基本となり、高い設備稼働率が求められます。

一方、大量生産システムは自動車や家電製品など標準化された製品を大量に製造する方式です。組立ラインを活用することで作業効率を最大化し、コスト削減を実現します。特に自動車産業ではこの方式が発達し、世界的な競争力を支えています。

バッチ生産システムは医薬品や特殊化学品など、ロット単位で製造する方式です。同じ設備で異なる製品を製造できる柔軟性が特徴で、多品種少量生産に適しています。ただし、製品切り替え時の段取り時間が生産効率に影響を与えるため、近年では段取り時間短縮が重要な課題となっています。

まとめ

生産情報システムは、製造業における生産プロセスの効率化と品質管理を実現するための重要なツールです。このシステムは、工場内のさまざまなデータを一元管理し、リアルタイム監視や分析を通じて業務改善を支援します。特に、在庫管理や設備稼働率の最適化に効果を発揮し、無駄の削減やコストダウンにつながります。

近年では、IoT技術やAIを活用した高度な生産情報システムが注目されています。例えば、センサーから収集したデータをクラウド上で分析し、予知保全や自動最適化を実現するケースが増えています。また、トヨタ自動車や日産自動車といった大手メーカーでは、生産情報システムを導入することでリードタイム短縮や不良率低減といった成果を上げています。

ただし、導入にあたってはデータの品質管理やセキュリティ対策が課題となる場合もあります。特に、異なるシステム間でのデータ連携や、サイバー攻撃への対応は慎重に検討する必要があります。今後の展望として、5G通信の普及やデジタルツイン技術の発展により、さらに高度な生産管理が可能になることが期待されています。

よくある質問

生産情報システムとは何ですか?

生産情報システムとは、製造業における生産活動に関連するすべての情報を統合的に管理するシステムです。生産計画、在庫管理、品質管理、設備監視などのデータを一元化し、リアルタイムで可視化することで、業務効率の向上を図ります。このシステムを導入することで、無駄な作業の削減やリードタイムの短縮が可能となり、製造プロセスの最適化に貢献します。特に、IoTやAI技術との連携により、より高度な分析や予測が行えるようになっています。

生産情報システムを導入するメリットは?

生産情報システムを導入する主なメリットは、業務効率の向上とコスト削減です。具体的には、リアルタイムデータの可視化によって問題箇所を迅速に特定でき、生産ラインの停滞を防ぐことができます。また、在庫管理の最適化により、過剰在庫や欠品を減らし、無駄なコストを削減できます。さらに、品質管理の強化により、不良品の発生を抑え、顧客満足度の向上にもつながります。これらの効果により、競争力のある製造業を実現できます。

生産情報システムの導入事例にはどのようなものがありますか?

生産情報システムの導入事例としては、自動車メーカーや電子部品メーカーでの活用が挙げられます。例えば、ある自動車メーカーでは、生産ラインのリアルタイム監視により、設備の異常を早期に検出し、ダウンタイムを大幅に削減しました。また、電子部品メーカーでは、在庫管理と生産計画の連携を強化し、納期短縮とコスト削減を実現しています。これらの事例からも、業種を問わず製造プロセスの効率化に役立つことがわかります。

生産情報システムの導入で注意すべき点は?

生産情報システムを導入する際には、システムの選定と社内の体制整備に注意が必要です。まず、自社の業務フローや課題に合ったシステムを選ぶことが重要です。また、従業員の教育を徹底し、システムを正しく活用できる環境を整える必要があります。さらに、データセキュリティにも配慮し、情報漏洩を防ぐための対策を講じることが不可欠です。これらの点を押さえることで、スムーズな導入と効果的な運用が可能となります。

Deja una respuesta

Lo siento, debes estar conectado para publicar un comentario.

関連ブログ記事